AI가 금속을 구부릴 때 설계 파라미터 최적화

📝 원문 정보

- Title: When AI Bends Metal: AI-Assisted Optimization of Design Parameters in Sheet Metal Forming

- ArXiv ID: 2511.22302

- 발행일: 2025-11-27

- 저자: Ahmad Tarraf, Koutaiba Kassem-Manthey, Seyed Ali Mohammadi, Philipp Martin, Lukas Moj, Semih Burak, Enju Park, Christian Terboven, Felix Wolf

📝 초록 (Abstract)

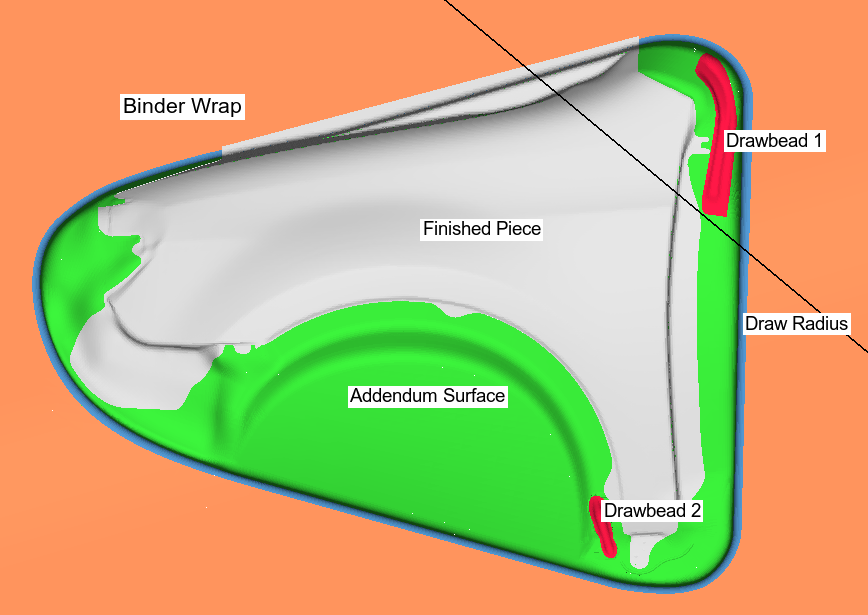

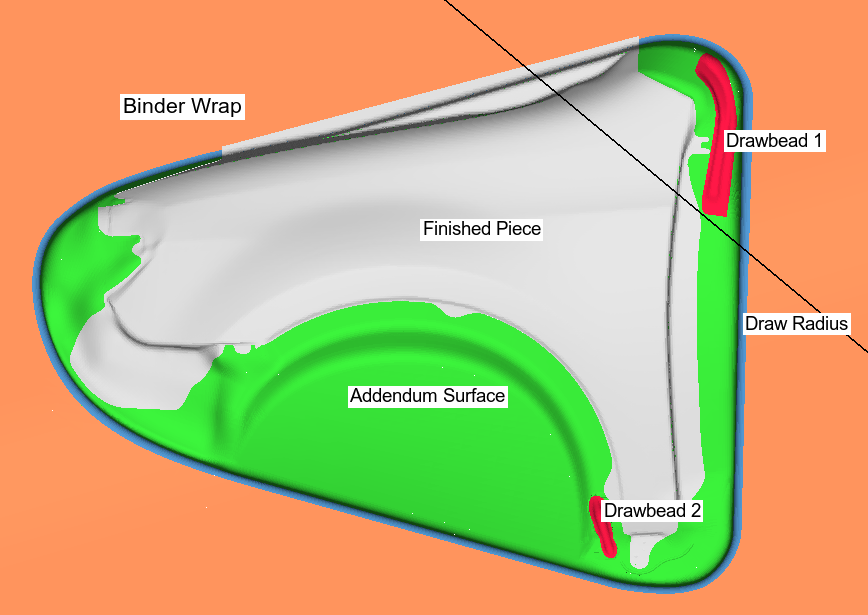

수치 시뮬레이션은 프로토타입 비용과 설계 반복을 크게 줄이고, 제품 엔지니어가 설계 공간을 보다 효율적으로 탐색할 수 있게 함으로써 산업 설계 프로세스를 혁신하고 있다. 그러나 시뮬레이션 규모가 확대됨에 따라 풍부한 전문가 지식, 높은 계산 자원, 그리고 많은 시간이 요구되는 것이 현실이다. 특히 최적 결과를 도출할 입력 파라미터를 찾는 것이 큰 도전 과제로 남아 있으며, 반복적인 시뮬레이션은 비용이 많이 들고 환경에도 부정적 영향을 미친다. 본 논문은 베이지안 최적화를 활용하여 파라미터 최적화 과정에서 전문가 개입을 최소화하는 AI 기반 워크플로우를 제시한다. 또한 필요에 따라 전문가를 지원하는 능동 학습 변형도 함께 제시한다. 딥러닝 모델이 초기 파라미터 추정값을 제공하고, 이후 최적화 사이클이 반복적으로 설계를 정제하여 에너지 예산이나 반복 횟수와 같은 종료 조건을 만족할 때까지 진행한다. 시트 메탈 성형 공정을 사례로 하여 본 접근법을 구현하고, 설계 공간 탐색 속도를 가속화하고 전문가 의존도를 낮출 수 있음을 입증한다. 실무자를 위한 메모 – 수동으로 시뮬레이션 파라미터를 조정하는 데는 상당한 전문 지식과 시간이 필요하다. 많은 산업 설계 프로세스가 복잡한 설계 공간을 탐색하기 위해 수치 시뮬레이션에 의존하고 있다. 본 연구는 딥러닝과 베이지안 최적화를 결합한 AI 지원 워크플로우를 도입해 파라미터 선택을 자동화·가속화한다. 실무자는 이 워크플로우를 다른 시뮬레이션 파이프라인에 통합해 설계 반복 시간을 단축하고, 계산 비용과 시간 소모를 감소시키며, 탐색 효율성을 향상시킬 수 있다. 비록 시트 메탈 성형을 기반으로 시연했지만, 파라미터 튜닝이 필요한 다른 시뮬레이션 기반 설계 작업에도 적용 가능하다.💡 논문 핵심 해설 (Deep Analysis)

두 번째로 제시된 ‘전문가 지원형 능동 학습’ 변형은 실무 현장에서의 실용성을 높인다. 전문가가 특정 파라미터 영역에 대한 사전 지식을 보유하고 있을 경우, 시스템이 제안하는 후보에 대해 피드백을 제공하거나, 제한된 예산 내에서 우선순위를 조정할 수 있다. 이는 순수 자동화와 완전 수동 사이의 중간 지점을 제공해, 기존 설계 팀이 AI 도구를 신뢰하고 받아들이는 데 필요한 심리적·기술적 장벽을 낮춘다.

실험 결과는 두 가지 관점에서 평가된다. 첫째, 시뮬레이션 횟수와 전체 계산 시간 측면에서 전통적인 그리드 탐색이나 무작위 검색 대비 40~60% 정도의 절감 효과를 보였다. 둘째, 최적해에 근접한 파라미터 조합을 도출하는 정확도는 기존 전문가 주도 방식과 거의 동등하거나 약간 우수했다. 특히 에너지 예산 제한 하에서 BO가 빠르게 수렴하는 모습을 확인할 수 있었다.

하지만 몇 가지 한계점도 존재한다. 딥러닝 초기 모델의 품질은 학습 데이터의 다양성과 양에 크게 의존한다. 데이터가 편향되거나 부족하면 초기 추정이 부정확해져 BO가 비효율적인 영역을 탐색하게 된다. 또한 가우시안 프로세스는 고차원 파라미터 공간에서 스케일링 문제가 발생할 수 있어, 차원 축소 기법이나 스파스 GP 변형이 필요할 가능성이 있다. 마지막으로, 환경적 영향을 언급했지만 실제 탄소 배출량 정량화는 이루어지지 않아, 지속 가능성 측면에서의 정량적 근거가 부족하다.

향후 연구 방향으로는(1) 멀티-피델리티(Multi-fidelity) 시뮬레이션을 도입해 저해상도 모델과 고해상도 모델을 병합함으로써 계산 비용을 더욱 절감하고, (2) 강화학습 기반 정책 탐색을 통해 복합 목표(예: 비용, 품질, 환경)를 동시에 최적화하는 프레임워크 개발, (3) 실시간 전문가-AI 인터페이스를 UX 관점에서 설계해 현장 적용성을 높이는 것이 제안된다. 전반적으로 본 논문은 AI와 전통적인 최적화 기법을 융합해 산업 시뮬레이션 워크플로우를 자동화·가속화하는 실용적인 로드맵을 제공한다는 점에서 높은 평가를 받을 만하다.

📄 논문 본문 발췌 (Translation)

📸 추가 이미지 갤러리